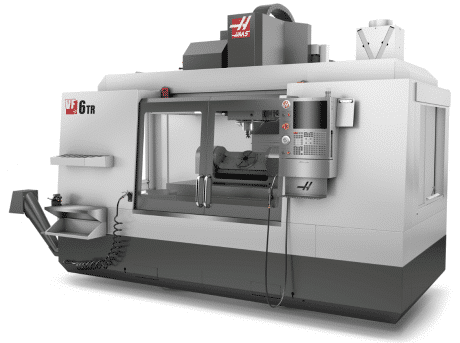

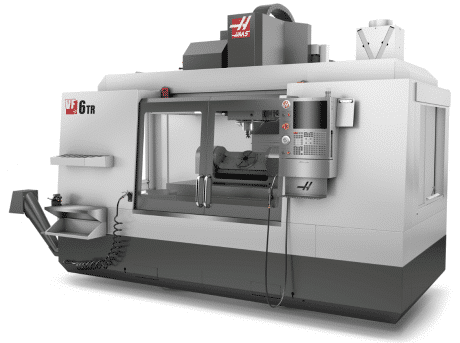

Centro di lavoro Haas Automation

Le macchine utensili giocano un ruolo molto importante nella produzione industriale. La transizione verso l’Industria 4.0 e la fabbrica del futuro, super-smart, più efficiente e meno inquinante, richiede un ripensamento dei processi produttivi.

Sul mercato stanno quindi comparendo macchine con caratteristiche innovative, tra cui i centri di lavoro connessi, i centri di lavoro ecologici e i centri di lavoro ibridi.

Centro di lavoro connesso

Con lo sviluppo dell’Internet delle Cose (IoT), le macchine utensili hanno iniziato ad essere sempre più connesse. Anche i centri di lavoro, di conseguenza, sono sempre più sofisticati e, sempre più spesso, sono dotati di sensori (di velocità, di temperatura, ecc.) in grado di trasmettere regolarmente i dati raccolti. Tali dati permettono, per esempio, di prevedere i possibili guasti delle macchine e quindi di effettuare, qualora necessario, degli interventi manutenzione preventiva.

Le macchine connesse presentano anche altri vantaggi: non solo possono essere controllate a distanza tramite un tablet o da un telefono cellulare, ma sono anche in grado di inviare un segnale di allerta, 24 ore su 24 e 7 giorni su 7, in caso di problemi. Ciò, a sua volta, permette di intervenire immediatamente. I centri di lavoro connessi offrono quindi una maggiore produttività e riducono il rischio di guasti.

Centri di lavoro ecologici

Per rendere i processi di produzione più ecologici, diverse aziende produttrici hanno sviluppato centri di lavorazione che consumano meno energia e hanno un minore impatto ambientale.

BENZ, per esempio, ha applicato una tecnologia di recupero dell’energia alle sue macchine. La velocità dell’utensile, così come le vibrazioni e il calore generati dalla macchina, vengono sfruttati come fonti di energia per alimentare i sensori. Ciò evita il ricorso alle batterie, che sono altamente inquinanti e devono essere sostituite regolarmente.

Centro di lavorazione ibrido

I centri di lavorazione ibridi devono il loro nome al fatto che combinano la tornitura e la fresatura, o in certi casi anche la lavorazione e la stampa 3D (produzione additiva) in una sola macchina. DMG MORI è un pioniere in questo campo: all’azienda si deve infatti il lancio della Lasertec 65 3D, una macchina che combina lavorazione e fabbricazione additiva.

Le macchine utensili ibride aiutano a ridurre i cicli di produzione e ad aumentare l’efficienza produttiva. Offrono anche la possibilità di creare pezzi con forme che nessun’altra macchina sarebbe in grado di realizzare. E, naturalmente, poiché sono in grado di effettuare il lavoro di più macchine, rappresentano anche una soluzione salvaspazio.

Esistono anche altri criteri e opzioni che è importante tenere in considerazione per scegliere un centro di lavoro adatto alle proprie esigenze:

Esistono anche altri criteri e opzioni che è importante tenere in considerazione per scegliere un centro di lavoro adatto alle proprie esigenze: