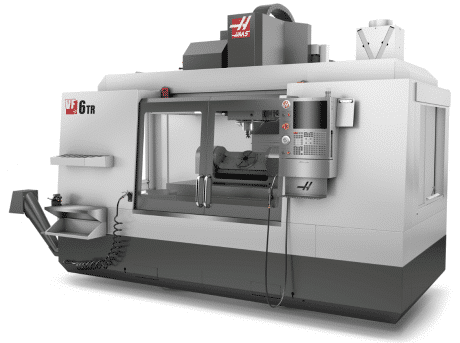

Bearbeitungszentrum von Haas Automation

Werkzeugmaschinen spielen in der industriellen Produktion eine sehr wichtige Rolle. Der Übergang zur Industrie 4.0 und somit zu intelligenteren, effizienteren und weniger umweltbelastenden Fertigungsanlagen erfordert ein Umdenken in Bezug auf die Herstellungsprozesse.

Aktuell lassen sich neue Trends auf dem Markt beobachten. Dazu gehören z. B. vernetzte Bearbeitungszentren, umweltfreundliche Bearbeitungszentren und hybride Bearbeitungszentren.

Vernetzte Bearbeitungszentren

Mit der Entwicklung des Internets der Dinge (IoT) werden Werkzeugmaschinen zu vernetzten Objekten, so wie viele andere Geräte auch. Die Bearbeitungszentren werden immer raffinierter und verfügen über mehrere Sensoren (Geschwindigkeitssensoren, Temperatursensoren usw.), die regelmäßig Daten erfassen und übermitteln. Anhand dieser Daten lassen sich z. B. mögliche Ausfälle der Maschine vorhersagen und vorbeugende Wartungsmaßnahmen durchführen.

Ein weiteres wichtiges Element vernetzter Bearbeitungszentren ist die Möglichkeit, sie per Tablet oder Smartphone fernzusteuern und bei Problemen in Echtzeit benachrichtigt zu werden, sodass unmittelbar Interventionen eingeleitet werden können. Vernetzte Bearbeitungszentren bieten folglich eine höhere Produktivität und ein geringeres Ausfallrisiko.

Umweltfreundliche Bearbeitungszentren

Um die Fertigungsprozesse umweltfreundlicher zu gestalten, entwickeln mehrere Hersteller neue Bearbeitungszentren, die weniger Energie verbrauchen und weniger umweltbelastend sind.

Der Hersteller BENZ z. B. hat eine Technologie zur Energierückgewinnung in seine Maschinen eingebaut, mit der die verschiedenen Sensoren betrieben werden. Die Geschwindigkeit des Werkzeugs, die Vibrationen sowie die von der Maschine erzeugte Wärme stellen Energiequellen dar, die für den Betrieb der Sensoren zurückgewonnen werden können. Dadurch kann auf Batterien verzichtet werden, die umweltverschmutzend sind und oft ersetzt werden müssen.

Hybride Bearbeitungszentren

Es werden solche Bearbeitungszentren hybrid genannt, die Drehen und Fräsen bzw. 3D-Druck und Fräsen in einer Maschine kombinieren. DMG MORI ist mit seiner Lasertec 65 3D, die Fräsen und additive Fertigung miteinander kombiniert, ein Vorreiter auf diesem Gebiet.

Hybride Werkzeugmaschinen ermöglichen eine effizientere Produktion, indem sie kürzere Produktionszyklen ermöglichen. Sie bieten darüber hinaus die Möglichkeit, Werkstücke mit Designs herzustellen, die mit anderen Geräten nicht zu realisieren wären. Außerdem benötigen sie weniger Platz.

Es gibt noch weitere Kriterien, die bei der Wahl eines Bearbeitungszentrums zu beachten sind:

Es gibt noch weitere Kriterien, die bei der Wahl eines Bearbeitungszentrums zu beachten sind: