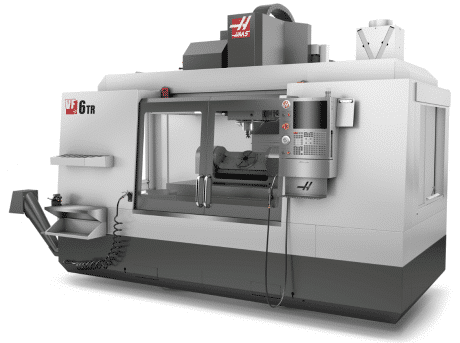

Centro de usinagem da Haas Automation

As máquinas-ferramenta desempenham um papel muito importante na produção industrial. A transição para a indústria 4.0 e para a fábrica do futuro, mais inteligente, mais eficiente e menos poluente, obriga a repensar os processos de fabrico.

Estão, assim, a surgir no mercado equipamentos com características inovadoras. Destacamos aqui os centros de usinagem conectados, os centros de usinagem ecológicos e os centros de usinagem híbridos.

Centros de usinagem conectados

Com o desenvolvimento da Internet das Coisas, as máquinas-ferramenta estão a tornar-se objetos conectados, como tantos outros equipamentos. Os centros de usinagem estão cada vez mais sofisticados, com sensores (de velocidade, de temperatura, etc.) que recolhem e transmitem dados regularmente. Com base nesses dados, é possível, por exemplo, prever eventuais avarias da máquina e realizar uma manutenção preventiva.

As máquinas conectadas oferecem‑lhe diversas outras vantagens, como a possibilidade de as controlar à distância a partir de um tablet ou smartphone e de receber alertas de avarias em tempo real, permitindo proceder de imediato à sua reparação. Por conseguinte, os centros de usinagem conectados garantem maior produtividade e apresentam menos riscos de paragem.

Centros de usinagem ecológicos

A fim de tornar os processos de fabrico mais ecológicos, várias marcas desenvolveram centros de usinagem que consomem menos energia e que têm menor impacto ambiental.

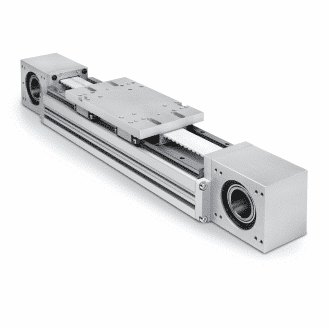

A BENZ, por exemplo, incorporou nas suas máquinas uma tecnologia de recuperação de energia para alimentar os sensores destas. A velocidade da ferramenta, as vibrações e o calor gerado pela máquina constituem fontes de energia que pode ser recuperada para fazer funcionar os sensores, evitando assim o uso de baterias, que poluem e têm de ser regularmente substituídas.

Centros de usinagem híbridos

São assim designados porque combinam o torneamento e a fresagem ou, ainda, a usinagem e a impressão 3D (manufatura aditiva) numa só máquina. A DMG MORI aparece como pioneira neste campo com o lançamento da Lasertec 65 3D, uma máquina que combina usinagem e manufatura aditiva.

As máquinas-ferramenta híbridas contribuem para reduzir os ciclos de produção e aumentar a eficiência produtiva. Também oferecem a possibilidade de criar peças com geometrias impossíveis de realizar com outros equipamentos. E, claro, ocupam menos espaço do que se adquirir uma máquina para cada função.

Há outros critérios e opções que é importante considerar quando decide adquirir um centro de usinagem:

Há outros critérios e opções que é importante considerar quando decide adquirir um centro de usinagem: