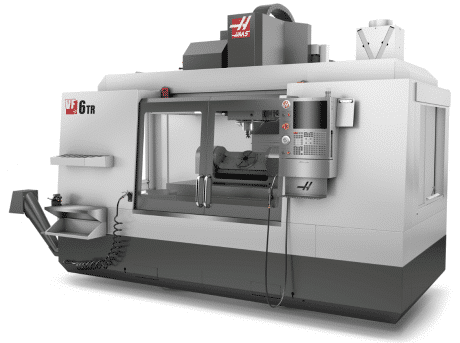

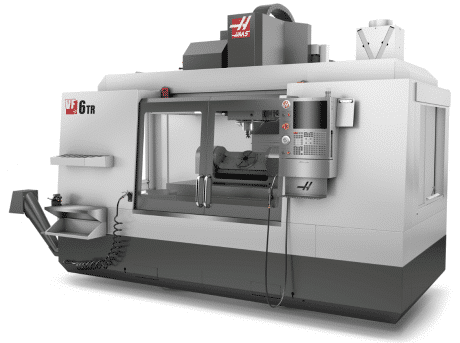

Centre d’usinage de la marque Haas Automation

Les machines-outils jouent un rôle de premier plan dans la production industrielle. L’avènement de l’industrie 4.0 et de l’usine du futur, plus intelligente, plus efficace et plus propre, oblige ainsi à repenser les procédés de fabrication.

De nouvelles tendances sont en train d’apparaître sur le marché. Parmi elles, le centre d’usinage connecté, le centre d’usinage écologique et le centre d’usinage hybride.

Le centre d’usinage connecté

Avec l’essor de l’internet des objets, les machines-outils deviennent des objets connectés comme les autres. En effet, les centres d’usinage sont de plus en plus perfectionnés et équipés de capteurs (capteurs de vitesse, capteurs de température, etc.) qui transmettent régulièrement des données. Les données ainsi collectées permettent par exemple de prévoir les pannes éventuelles de la machine et donc de faire de la maintenance préventive.

Autre élément important des machines connectées : la possibilité de les contrôler à distance depuis une tablette ou un téléphone portable, d’être alerté 24/7 en cas de problème et donc de lancer une intervention immédiatement. Ainsi, les centres d’usinage connectés offrent une meilleure productivité et des risques de panne réduits.

Le centre d’usinage écologique

Afin de rendre les procédés de fabrication plus écologiques, plusieurs fabricants ont mis au point de nouveaux centres d’usinage moins gourmands en énergie et avec un impact environnemental plus faible.

Le fabricant BENZ a par exemple intégré dans ses machines une technologie de récupération d’énergie pour faire fonctionner ses capteurs. La vitesse de l’outil, les vibrations et la chaleur dégagée par la machine sont autant d’éléments qui permettent de récupérer de l’énergie et ainsi de s’abstenir d’utiliser des batteries, forcément moins écologiques et qu’il faut souvent remplacer.

Le centre d’usinage hybride

Il combine le tournage et le fraisage ou le fraisage et l’impression 3D dans une seule machine. DMG MORI avec son Lasertec 65 3D, combinant fraisage et fabrication additive, fait office de pionnier en la matière.

Les machines-outils hybrides permettent de produire plus efficacement en réduisant les cycles de production. Elles offrent aussi la possibilité de créer des pièces au design impossible à obtenir autrement. Elles permettent enfin d’économiser de l’espace.

Il existe d’autres critères pour choisir un centre d’usinage :

Il existe d’autres critères pour choisir un centre d’usinage :