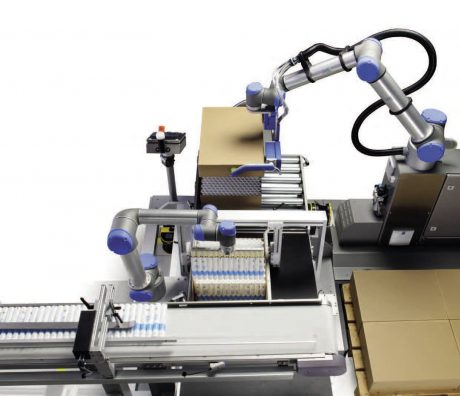

Parmi les dernières évolutions de la robotique, l’arrivée des robots collaboratifs, ou cobots, a révolutionné le monde industriel.

Ce sont des machines complexes qui travaillent main dans la main avec les êtres humains. Dans un processus de travail partagé, ils soutiennent et soulagent l’opérateur humain.

Le cobot et l’opérateur peuvent travailler dans le même espace, sans barrière de sécurité. Cette cohabitation est rendue possible car les robots collaboratifs sont équipés de mécanismes de sécurité sophistiqués, basés sur le contrôle de la force et la surveillance constante de ce qui se passe autour d’eux. En effet, grâce au sens du toucher et à des caméras et des systèmes anti-collision spéciaux, ils coordonnent leurs mouvements avec ceux des travailleurs humains tout en veillant à éviter les accidents.

Parmi les avantages des robots collaboratifs on note les faibles coûts d’intégration et de démarrage. Le mode apprentissage des cobots simplifie leur prise en main et leur programmation. Il sont plus flexibles que les autres robots : ils peuvent être déplacés d’un poste à un autre et être reprogrammés facilement.

Leurs principaux inconvénients sont leur faible charge utile et leur vitesse d’opération qui est moins élevée que celle des autres robots.

Aujourd’hui les cobots trouvent une large utilisation dans la production industrielle notamment dans le secteur automobile, dans l’inspection, la manutention, et dans le domaine médical, en particulier dans la chirurgie.