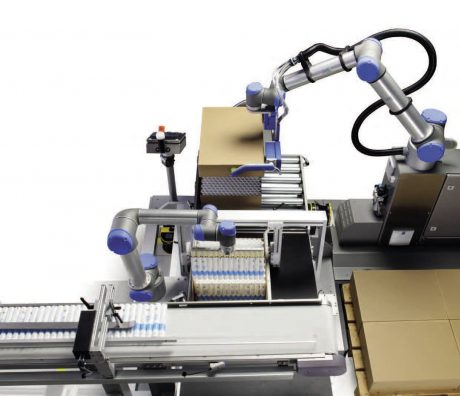

Los robots colaborativos son máquinas complejas que trabajan codo con codo con los humanos. En un proceso de trabajo compartido, contribuyen con el operador humano y le facilitan el trabajo.

Entre los últimos avances de la robótica, la llegada de los robots colaborativos, o cobots, ha revolucionado el mundo industrial.

Los robots colaborativos son robots capaces de interactuar con su entorno. Cobots y operadores pueden trabajar en el mismo espacio, sin necesidad de barreras de seguridad. Esta interacción es posible gracias a que los robots colaborativos están equipados con sofisticados mecanismos de seguridad, basados en el control de la fuerza y la supervisión constante de lo que ocurre a su alrededor. Así pues, gracias a su sentido del tacto y a las cámaras y sistemas anticolisión especiales, coordinan sus movimientos con los de los trabajadores humanos, a la vez que evitan los accidentes.

Entre las ventajas de los robots colaborativos se encuentra su bajo coste de integración y puesta en marcha. El modo de aprendizaje de los cobots simplifica su manejo y programación. Son más flexibles que otros robots: pueden moverse de una estación de trabajo a otra y reprogramarse con facilidad.

Sus principales desventajas son su baja carga útil y su menor velocidad de funcionamiento respecto de otros robots.

Hoy, los cobots se utilizan ampliamente en la producción industrial, especialmente en el sector de la automoción, en la inspección y manipulación, y en el sector médico, en la cirugía, más en concreto.