Für die richtige Wahl eines Wälzlagers müssen mehrere wichtige Faktoren berücksichtigt werden. Der erste Faktor betrifft die Last, die das Lager tragen kann. Man unterscheidet zwischen zwei Arten von Belastungen:

– die axiale Belastung : parallel zur Rotationsachse

– die Radialbelastung : senkrecht zur Achse.

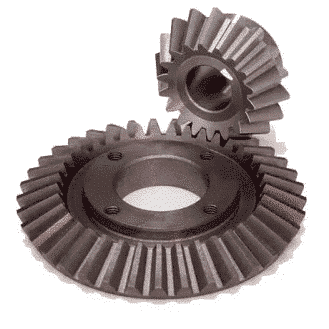

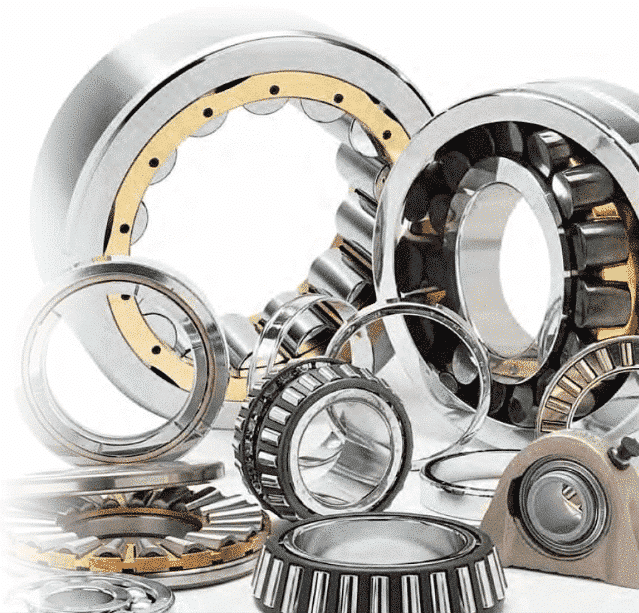

Jeder Lagertyp ist spezifisch für das Tragen einer Axiallast oder einer Radiallast konzipiert. Man findet sogar Lager, die beide Lasten unterstützen: in diesem Fall spricht man von einer kombinierten Last. Wenn Sie beispielsweise eine kombinierte Last tragen müssen, raten wir Ihnen, sich für ein Kegelrollenlager zu entscheiden. Wenn Sie ein Lager benötigen, das eine große Radiallast tragen muss, raten wir Ihnen zu einem Zylinderrollenlager. Suchen Sie jedoch ein Lager, das weniger schwere Lasten tragen soll, kann ein Kugellager ausreichend sein, da es oftmals weniger kostspielig ist.

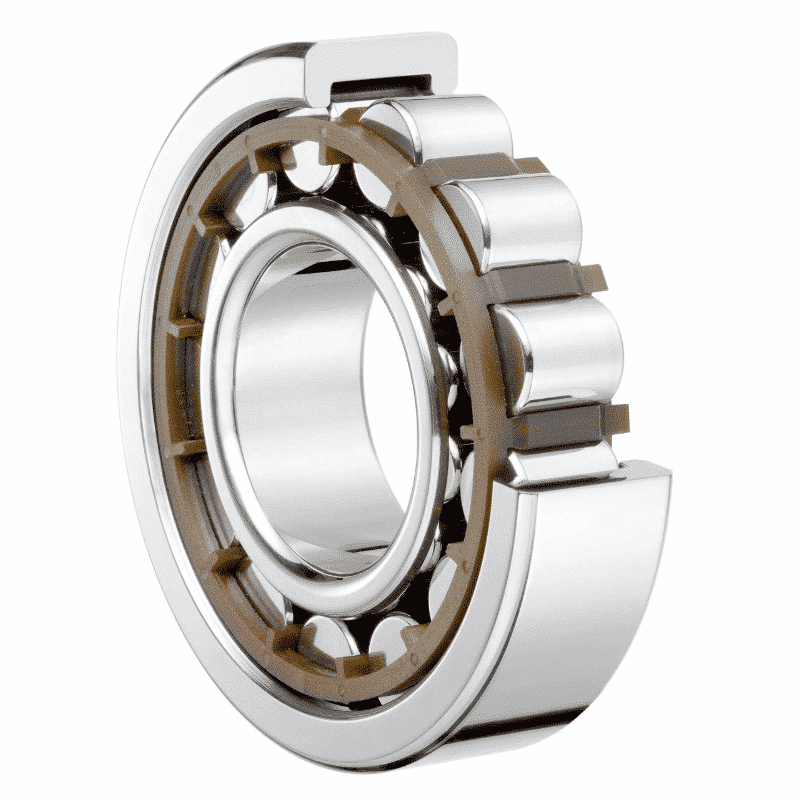

Die Rotationsgeschwindigkeit ist ein weiteres Element, dem Rechnung getragen werden muss. Es gibt Lager, die hohen Geschwindigkeiten standhalten müssen. So gestattet das Vorhandensein eines Käfigs für Zylinderrollenlager und Nadellager größere Geschwindigkeiten als Lager, die keinen Käfig besitzen. Es geschieht jedoch, dass die Wahl einer höheren Geschwindigkeit zum Nachteil der Last geschieht.

Man sollte auch das mögliche Vorhandensein von Ausrichtungsfehlern in Betracht ziehen; manche Lager sind nicht für diese Konfigurierung geeignet, wie z.B. zweireihige Kugellager. Es muss also auf den Aufbau des Lagers geachtet werden: Spann- und Pendelrollenlager unterstützen problemlos diese Ausrichtungsfehler. Wir raten Ihnen dementsprechend, sich über selbstausrichtende Lager zu informieren, die diese durch eine Krümmung der Welle oder Fehler bei der Installation hervorgerufenen Fehler automatisch korrigieren.

Auf dieselbe Weise sind die Nutzungsbedingungen von grundlegender Bedeutung für die Wahl des idealen Lagers. Die Umgebung Ihrer Anwendung muss also analysiert werden. Möglicherweise ist Ihr Lager einer Reihe von Hintergrundbelastungen ausgesetzt. Anwendungen im Arbeitsumfeld können Lärmbelästigungen, Stöße und / oder Vibrationenauslösen. Ihr Lager muss also zum Einen diese Stöße ertragen, darf aber zum Anderen keine Störung darstellen.

Ein weiteres zu berücksichtigendes Element ist die Lebensdauer des Lagers. Diverse Faktoren, wie die Geschwindigkeit oder die wiederholte Nutzung, können die Lebensdauer eines Lagers beeinflussen.

Die Wahl einer Dichtigkeitsvorrichtung ist vorrangig, um das korrekte und dauerhafte Funktionieren eines Lagers zu gewährleisten; es muss also darauf geachtet werden, dass das Lager stets vor eventuellen Verschmutzungen und äußeren Einwirkungen geschützt ist, wie z.B. Staub, Wasser, ätzende Flüssigkeiten oder veraltete Gleitmittel. Diese Wahl richtet sich nach der Art des Gleitmittels, den Umgebungsbedingungen (und somit der Art der Kontaminierung), dem Flüssigkeitsdruck und der Rotationsgeschwindigkeit.

Um einen ersten Angriffspunkt zu nennen: der Flüssigkeitsdruck ist ein determinierendes Element bei der Wahl der Dichtigkeit. Ist der Druck hoch, (z.B. 2-3 bar), so ist eine mechanische Dichtung ideal. Anderenfalls ist die Wahl unmittelbar abhängig von der Art des Gleitmittels, d.h. Fett oder Öl. Für eine Schmierung mit Fett z.B. sint die am häufigsten verwendeten Lösungen Deflektoren oder Dichtungsscheiben, enge Durchgänge, die bearbeitet oder mit Rillen versehen sind; bei einer Ölschmierung beinhaltet die Dichtungsvorrichtung oftmals eine Rinne zum Auffangen des Öls.

Auch die Anwendungsbedingungen können Ihre Wahl beeinflussen, insbesondere bei der Montage des Lagers. Steifheit und Präzision Ihrer Anwendung müssen berücksichtig werden. In manchen Fällen können Sie die Verwendung einer Vorlast bei der Montage Ihres Lages in Betracht ziehen, um die Steifheit zu vergrößern. Diese Vorlast hat außerdem positive Auswirkungen auf die Lebensdauer des Lagers und die Lärmemission Ihres Systems. Bitte beachten Sie, dass die Wahl der Vorlast (radial oder axial) die Kenntnisnahme der Steifheit aller Teile mit Hilfe einer Software oder durch Experimente voraussetzt.

Bei Ihren Auswahlkriterien müssen Sie weiterhin das ideale Material für Ihr Lager berücksichtigen. Die Lager können aus Metall, Kunststoff oder Keramik sein. Das Material des Lagers hängt von dem geplanten Einsatz ab. Wir raten Ihnen, das Lager mit der größten Druckfestigkeit zu wählen. Es muss in diesem Zusammenhang jedoch erwähnt werden, dass das verwendete Material den Preis des Lagers beeinflusst.