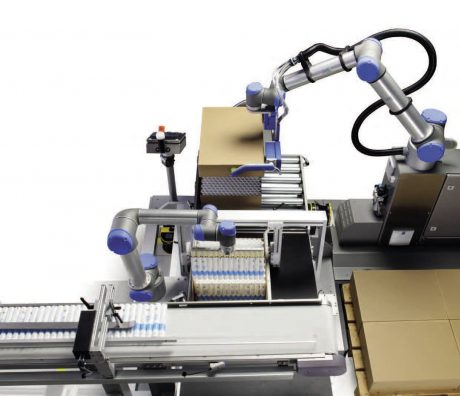

恊働ロボットは人間と手を取り合って働くことができる複雑な機械です。共同作業の現場では、作業員をサポートし安心させます。

最新のロボットの中で協働ロボットの登場は産業業界を革新しました。

協働ロボットは環境と相互作用できます。協働ロボットとオペレ-タ-は、安全バ-無しで同じスペ-スで働くことができます。協働ロボットは安全システムを備えており、力の制御に基づいており、常に監視下に置かれているため、人とロボットの協働作業が可能になりました。触覚、カメラ、衝突防止システムが事故を回避しながらロボットと人間の動作を連携させます。

協働ロボットの利点の中で、導入と開始時のコストが低いという点も大切です。協働ロボットの学習モ-ドは、プログラミングと始めのノウハウ学習を容易にします。他のロボットに比べより柔軟で作業場を移動できプログラムが容易にできます。

不利な点は、積載量が低いことと操作速度が他のロボットと比べ遅いことです。

協働ロボットは製造産業、また自動車産業、検査作業、搬送、医療業界では手術で大いに活躍の場があります。