Convoyeur à chaînes SpanTech

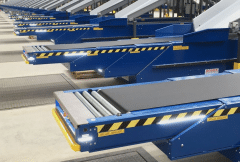

Ce type de convoyeur permet notamment le déplacement de charges lourdes de type palettes, qui ne pourraient pas être transportées sur un convoyeur à rouleaux. Pour transporter des produits plus petits ou moins rigides, il est nécessaire d’ajouter des chaînes au convoyeur. Il existe des convoyeurs à deux, trois, quatre, voire cinq chaînes et plus.

Les convoyeurs à chaînes se caractérisent donc par le nombre et le matériau des chaînes (acier, inox, plastique), ainsi que la robustesse de leur châssis porteur, souvent mécano-soudé (plus adapté aux charges lourdes).

Contrairement aux convoyeurs à bande et aux convoyeurs à rouleaux, les convoyeurs à chaînes peuvent être aériens : ces derniers sont décrits au paragraphe suivant.