Capteurs de force de la marque Eilersen Electric Digital Systems A/S

Il existe plusieurs types de capteurs de force qui diffèrent par leur construction, le choix entre ces types de construction se fera en fonction du type et de l’intensité de la force que l’on aura besoin de mesurer.

En effet, la force à mesurer peut s’appliquer sur le capteur de différentes manières :

– en compression

– en traction

– en traction et en compression

– en flexion

– en torsion

– en cisaillement

Chaque type de construction des capteurs de force correspond à un type et à une plage d’intensité de la force (voir tableau plus loin).

Les différents types de construction qui seront détaillés dans la suite du guide sont :

– type poutre pour un travail en flexion

– type canister pour relever des contraintes en compression

– type bouton (capteur en compression de taille réduite)

– en S pour mesurer des efforts en traction et en compression

– en ligne pour mesurer des efforts en traction et en compression entre deux éléments reliés par le capteur

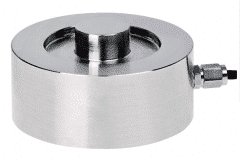

– type pancake pour effectuer des mesures en traction ou en compression avec un capteur de faible hauteur

– en anneau pour mesurer par exemple un effort de serrage ou un effort de tension de bande

– type bloc pour mesurer des efforts en compression.

Il faudra ensuite déterminer la technologie du capteur : piézoélectrique pour mesurer rapidement de faibles efforts, ou à jauge de contrainte pour mesurer des forces pouvant aller jusqu’à plusieurs tonnes.

Une fois que le type et la technologie du capteur seront définis, le choix parmi les différents modèles pourra se faire en fonction des spécifications techniques :

-étendue de mesure du capteur exprimée en force ou en portée (poids)

-précision, résolution

-type de signal de sortie

-matériaux, niveau de protection

-dimensions