Kollaborative Roboter sind komplexe Maschinen, die Hand in Hand mit dem Menschen arbeiten. In einem Work-Sharing-Prozess unterstützen und entlasten sie den menschlichen Bediener.

Unter den letzten Entwicklungen der Robotik haben vor allem die Kollaborativroboter oder Cobots die Welt der Industrie revolutioniert.

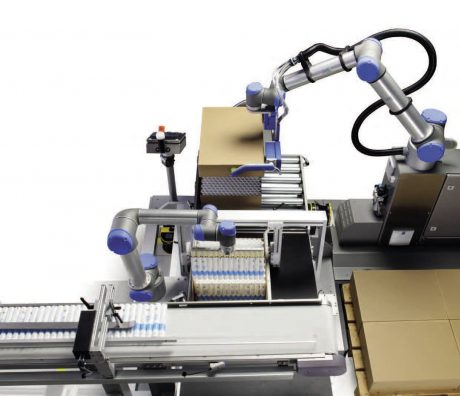

Kollaborativroboter sind Roboter, die mit ihrer Umgebung interaktiv arbeiten können. Cobot und Bediener können im selben Arbeitsbereich ohne Sicherheitsschranke zusammenarbeiten. Dieses Zusammenleben wird dadurch möglich, dass die Kollaborativroboter mit komplexen Sicherheitsmechanismen ausgestattet sind, die auf der Kontrolle der Kraft und der konstanten Beobachtung der Umgebung basieren. Dank Tastsinn und spezifischer Kameras und Anti-Kolliosionssysteme koordinieren sie ihre Bewegungen mit denen der menschlichen Mitarbeiter, wobei sie gleichzeitig darauf achten, Unfälle zu vermeiden.

Zu den Vorteilen der Kollaborativroboter gehören auch die niedrigen Kosten für Integrierung und Start. Der Lernmodus der Cobots erleichtert Inbetriebnahme und Programmierung. Sie sind flexibler als die anderen Roboter, sie können sie können von einem Arbeitsplatz auf einen anderen gestellt und in einfacher Weise neu programmiert werden.

Die Hauptnachteile sind ihre geringe Nutzlast und ihre Arbeitsgeschwindigkeit, die geringer ist als die anderer Roboter.

Gegenwärtig werden Cobots weiträumig in der Industrieproduktion verwendet, und zwar insbesondere in der Automobilbranche, der Inspektion, der Fördertechnik und im medizinischen Bereich, besonders auf dem Gebiet der Chirurgie.